由于双重作用的结果,磨料浆的化学成分很复杂也很关键。从机械角度来讲,磨料浆携带磨粉。细小的硅石(二氧化硅)用来研磨氧化层。氧化铝是金属的标准磨料浆。在多层金属设计中往往使用多种金属。这就要求半体工业去寻找更普遍适用的磨粉。磨粉的直径在10-300nm之间。颗粒越大,晶圆表面机械損伤就越大。

从化学角度来讲,对于硅和二氧化硅,刻蚀剂一般为氢氧化钾或氢氧化铵(低pH值的碱性溶液)。对于金属,比如铜,反应往往是从磨料浆中的水对铜的氧化开始的。反应式为:2Cu+H20一Cu2+2H++O-2

氧化后,碱性材料以化学方式将膜减薄,通过机械作用将其去除。

生产中的磨料浆有多种添加剂。它们各有各的作用。通过平衡磨料浆的值,进而控制磨粉的电荷积存,可以减少机械化学研磨的残留物。碱性硅石磨浆pH值高而硅石磨粉浆pH值低(通常低于7)。其他的一些添加剂为表面活性氚,用来形成希望的流动方式和作为螯化介质。螯化介质与金属顆粒发生作用以减少它们回落附着在晶圆表面上。

平坦化抛光的其他一些关键参数是pH值(酸碱度)。在晶圆/抛光垫界而流体动力参数和磨料浆在不同材料的表面上和其下层的刻蚀选择性。

抛光速度

生产中考虑的首要参数是抛光速度,影响抛光速度的因素有很多。上面描述的抛光垫的参数、磨料浆的种类和磨粉尺寸、磨料浆的化学成分,这些都是主要的因素。还有抛光压力。旋转速度;磨料浆的流速。磨料浆的黏度;抛光反应室的渥度、湿度、晶圆直径、图形尺等,表面材料也是影响的因素。必须平衡以上所有因素以达到高的抛光速度而不使工艺失控。

平整性

晶圆表面整体平整性,这是CMP的目标,但随着多层金属设计的采用这一目标变得不易达到。铜是一个特例,通过它可以看到一些CMP存在的基本问题。铜被淀积在大马士革图形化工艺中在沟槽内,导致中间密度低。在CMP过程中。中间研磨更快从而导致盘形出现。而且,在图形密集区域,铜淀积密度也不同,引起各图形研磨速度不一致。

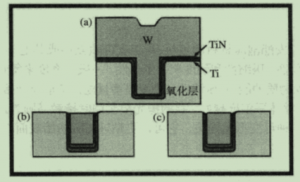

钨塞对于来说也是个挑战(参见下图)。在初始CMP过程中,钨表面中心会凹进去而比周围的氧化层低。需要氧化层缓冲来进一步平坦表面。

在一些铜金属化设计中,钽被用来作为沟道中挡层,阻挡铜扩散进入硅中。然而,钽的研磨远慢于铜(在以铜为研磨目标的磨料中),使得铜的研磨时间大大增加,而且更加使中间凹陷。

图形形状尺寸的不同也会导致去除速度的不同。更大面积的区域去除更快,而在晶圆表面下凹陷的低地。

还有,挑战来自金属的硬度不同,其抛光速率不同,以及较软聚合物材料的层间介质(IDL).由于所有挑战的存在,到2010年,晶圆表面的平整度不得不控制在150nm以下。

CMP后的清洁

晶圆表面清洁是非常重要的。CMP后的清洁正是体现这一重要性。清洁而临一些特殊的挑战。CMP是唯一的有意在工艺过程中引入称为磨粉的微粒。它们一般可以用机械刷拂去或用高压水注冲去。化学清洁一般采用与其他FEOL清洗相同的技术。精心挑选磨料浆的表面活性剂,调节pH值可以在磨料浆微粒和晶圆表面之间产生电的排斥作用。这一技术可以降低污染,特别是静电吸附在晶圆表面的污染物。

铜污染要特别留意,因为一旦铜进入硅中,它会改变或降低电路元件的电性能。

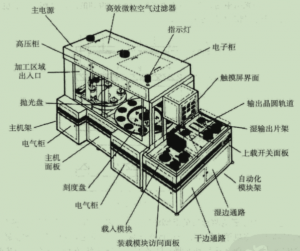

CMP设备

如果想成功地完成CMP工艺就需要有成熟的系統设备。生产用的设备包括晶圆传递机械手。在线测量和洁净度监测装置。各种终结探测系统被用来监控某一种金属磨尽了或达到指定的研磨厚度的信号。CMP后清洁单元包括在主机室内或通过传递机械手与主机室连接,目标是实现“干进、干出”工艺。