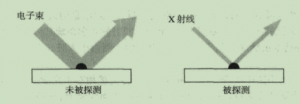

透射电镜(TEM):标准的SEM设备分辨率范围在20-30A,它对于ULSI集成电路器件检测造成一个障碍。然而,透射电子束通过一个薄层样品时,其分辨率增至2A。分辨率的增加的确诱人,但样品的制备是一件很耗时并且需要高精度的事情。TEM是用于实验中离线工作的最好机器。

这一原理被用于测量膜厚。在扫描电镜下,高能电子束产生x射线并以此方式脱离表面。幸运的是,x射线的能量由表面原子反射,并且能被分析以获得其他信息。当一个x射线光谱添加到扫描电镜中,以探测分散x射线时,上述过程便可实现,获得的其他信息是关于材料的化学信息。

自动在线缺陷检测系统

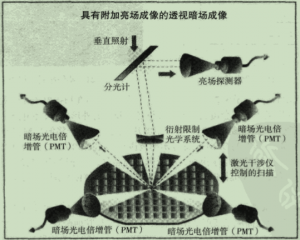

自动缺陷探测:在晶圆表面即使是很小尺寸颗粒的探测都会使用激光束作为探测光源。运用激光有两方面的优势,一是取决于高亮度反射光的小尺寸颗粒探测(参见下图),它可以探测很小的表面颗粒(氦一氖激光是常用激光源)。电子束有更小的束斑,并为纳米尺寸图形的系统选用,尤其是为铜/低k介质的金属化系统。

其二是自动化。激光检测设备很容易实现自动化,以至于能够实现自动从片匣到片匣的检测和表面污染物数量和尺寸的测定。晶圆表面图的信息则显示了表面污染物的大小、位置和密度。在这里,最后一个因素对工艺控制有很大帮助。现在,激光检测掩模版已经成为了一个标准的生产技术。

一些系统集成了亮场和暗场观测,并加工信息使其生成图像和数据库(参见下图)。图像处理工艺的发展允许使用自动缺陷和图案失真探测仪器,此仪器结合图片处理和计算机技术,并且有激光或光源扫描仪在晶圆表面上移动。在某一版本中,计算机以设计图形为电路预排程序。在芯片数据库(die-to-database)系统中,每一个芯片被扫描,并将其结果与已存的特定层的掩模版/放大掩模版的图形进行比较。扫描仪用来寻找增加或丢失的部分图案。不同于数据库中芯片的任何错误被标记下来以便进一步检查。假定,如果一个图形不在数据库里,它可能是某种缺陷。缺陷的位置被记录下来并能够打印出表面图片。这样,工程师可以追溯晶圆和掩模版,从中找出问题所在。

被称为芯片到芯片(die-to-die)检查的另一个系统将晶圆或掩模版上的邻近芯片进行比较。先扫描一个芯片并在计算机中记录下图形,然后扫第二个芯片,并记录下两个芯片的任何差异。此系统不探测在每个芯片上发生的任何重复图形的缺陷,但是会找出那些具有小概率出现在两个邻近芯片同一位置点的随机缺陷。在两种类型的机器中,来自表面的信息将被电荷耦合(CCD)相机或光电倍增管捕获圈。对于在线检测,最重要的是校准和标准化。

除了在线校验电子系统,许多系统会使用标准晶圆来校验机器操作。在这里还用到了一些其他检测工艺。当一个自动化机器能够检测到缺陷时,决定哪些是“致命”缺陷非常重要。如果计算全部缺陷数,机器可能会显示一个较高的数值,但是这里增加的缺陷数可能仅仅是我们不关心的非致命缺陷。无论如何,人们的校验仍然是缺陷检测和管理系统中重要的一部分。

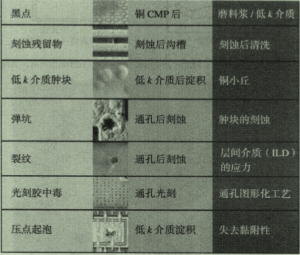

铜/低介质结合的开发对工艺已引人全新的主缺陷。下图列出了和金属系统相关的缺陷样品。