污染物和缺陷检测

污染物和直观缺陷检测对于获得高的良品率和工艺控制是非常重要的。颗粒污染物主要通过光学技术检测,比如高强度光、显微镜、扫描电镜和其他自动装置。化学污染物通过俄歇(Auger)技术和电子分光镜的化学分析(ESCA)技术来检测和定义。

可通过电容一电压测绘和晶体管及二极管电特性测试检测解析晶圆中的可移动离子污染物。

许多其他成熟技术也能用来做这些检测。在这里只描述一种用于典型晶圆生产线的技术。

1×直观表面检測技术

首先要在放大率为1(或者在显微镜术语里称为1×Power)的情况下观察晶圆。操作员一般对晶圆的外观很敏感,即使有很小的变化都能被他们看出来。

1×平行光

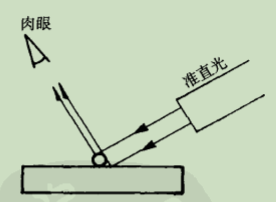

肉眼的分辨能力(1×)可通过使用高强度白光来得到补偿,比如幻灯投影仪光束(参见下图)。当以一定角度观察品圆时,颗粒污染物会在光束下显现出来,这种效应类似于光束经过窗口时空气中尘埃的显现。

1×紫外线

实际上,肉眼不能看见紫外线光束,但来自汞灯的紫外线会发射蓝、绿以及一些红光。由于紫外线对视网膜有害,所以有一种过滤器常常被放到光源处以封闭紫外线。用于制造区域的紫外线其主要益处是它非常亮,也就是说,分散光的亮度很大,因此会提高对表面污染物的检测能力。

显微镜技术

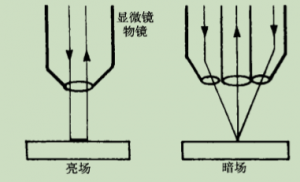

亮场显微镜:金相显微镜在表面检测中是一种广为应用的设备。此术语一一金相(]仳)显微镜,与在生物实验室中用到的标准显微镜不同。生物显微镜能够使光线向上穿过并照亮透明样本。而在金相显微镜中,光线需要透过显微镜物镜照射到不透明样本上,然后经样本表面反射回传透过光学系统到物镜中(参见下图)。在白光照射下检测区域的图片能显示出表面颜色,它有助于定义晶圆表面上的特殊成分。滤光器的使用会改变表面颜色。

典型生产区域的显微镜会安装10×或15×的目镜,物镜范围从10×至100×。增加总的检测放大率(目镜放大率×物镜放大率)会缩小视场。视场缩小需要花费操作员更多的检测时间去检测晶圆。这样的结果是放慢了检测过程。在检测LSI和VLSI集成电路器件时,一个折中的放大率范围是200-300倍在工业中,显微镜检测方法的典型用法要求操作员在观察晶圆上检查3-7特定位置。此方法在机动平台下很容易实现自动化。大多数自动化显微镜检测装置具有以下特征:在平台上自动定位晶圆、自动调焦以及晶圆测试后的自动回复。当按下一个按钮时,操作员就可指引每一晶圆进到为合格晶圆指定舟中或为几种不合格晶圆指定的某一舟中。很明显,显微镜检测方法是用来判断晶圆表面和薄层的质量以及图形对准的。

正如在图形化工艺中的图像分辨率受限于光的波长一样,亮光检测也是一样的。在宽波段白光源下,理论分辨率的界限为0.3um。用紫外线源和图形化工艺能使此分辨率极限降至80nm。