电离工艺的另一结果是电子对气体原子的影响。这导致在靶下方的等离子区呈现可见的紫色辉光。暗区仅存在与靶的侧面和前方。当等离子区被限制在靶和晶圆之间,溅射效率将大大提高。将暗区护罩放置在靶的侧面可以增强这种限制。护罩可以防止靶材从靶的侧面溅射出来,因而靶材不会淀积到晶圆上。

另一个问题是在反应室处于真空情况下,室壁污染物会产生外溢气体。我们把这种情况称之为虚漏(virtual leak)。它与大气进人系统而形成的实际泄漏是相对的。污染物除了破坏反应室的压力级别,还会掺人所淀积的薄膜。

下一个问题是在晶圆承载台放置的微小负偏压(电荷)。它可以在晶圆表面产生离子,在淀积膜时驱逐游弋的外溢气体的分子。直流二极溅射主要用于金属淀积。

为了改善溅射,将靶材与射频(RF)发生器负极相连。气体在靶表面附近发生电离,而不需要导电的靶。射频溅射不仅可以溅射绝缘体材料,也可以溅射导体材料。偏压还可与射频溅射共同作用,达到清洁晶圆表面的效果。射频溅射偏压具有对已暴露的晶圆表面进行刻蚀和清洁的优点。将晶圆承载台放在一个不同的场压下,使得氩原子直接轰击晶圆,来完成刻蚀和清洁。这种工艺程序称为溅射刻蚀(sputter etch)、反溅射(reverse sputter)或离子铣(ion milling)。它可清除晶圆上的污染物和一层薄的膜。清除污染物提高了已暴露晶圆区域与薄膜之间的电连接,同时提高了薄膜对晶圆表面其他部分的黏度。

二极溅射中的许多工艺过程都发生在晶圆表面上或附近。由于氩原子的影响,系统产生大量电子。一方面,它们使衬底升温(可达到350℃),造成镀膜不均匀;另一方面,它们还会产生辐射环境,造成敏感元件的损坏。

在二极溅射过程中,升温对铝膜的淀积带来一系列问题。升温使得残余在靶上和反应室中的氧气与铝结合生成氧化铝。它是绝缘体,破坏了铝膜的导电性。更为严重的是,升温会在靶材表面生成一层氧化铝膜,这使得正在轰击的氩原子(在二极溅射过程中)没有足够能量击穿这层膜。实际上,靶材被密封,溅射也就随之停止了。三极溅射就避免了二极溅射的一些问题。

用一个独立的大电流灯丝来产生电离氩原子所需的电子。它被设计在淀积区域之外,用以保护晶圆免受热辐射损坏。可以看出,用三极溅射法淀积的膜密度更大。

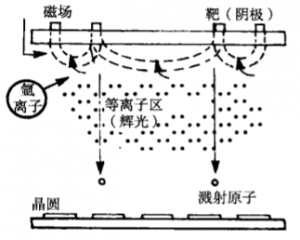

二极溅射的另一个问题是逃人反应室的电子,而且它们对用于淀积的等离子体的建立不产生任何作用。我们用磁控溅射系统来解决这个问题c磁控系统是将磁极安装在靶的背面和四周(参见下图),捕获和/或限制电子在靶的正面活动。磁控系统对于提高淀积速率更加有效。因此,磁控系统产生的离子流(轰击靶的氩离子密度)要比传统的二极溅射系统好。其次,反应室的压力将更低,这有利于淀积膜的清洁。另外,磁控溅射系统使得靶的温度降低,有利于铝和铝合金的溅射。

实际生产用的溅射系统各种各样。有的反应室是批晶圆系统,有的则是单晶圆生产系统。大部分生产设备都有装料自锁能力。装料口就像接待室,它是局部真空的,可以保证反应室维持真空。它的优点就是提供了更高的生产率。生产设备通常可以支持一种或两种靶材,而且随着机械技术的发展,将来的设备会有更大的扩展性。