溅射淀积(PVD)

溅射淀积(溅射)是另一种老工艺,能够适应现代半导体制造需要。在1852年,William Robert Grove爵士第一次阐明了溅射工艺。它几乎可以在任何基底上淀积任何材料,而且广泛应用在人造珠宝涂层,镜头和眼镜的光学涂层的制造。关于溅射法对半导体业益处的讨论,直到其原理和方法都被掌握才得以停止。溅射与真空蒸发一样都在真空下进行。然而溅射是物理工艺,不是化学工艺(真空蒸发是化学工艺),所以被称为物理气相淀积(PVD)。

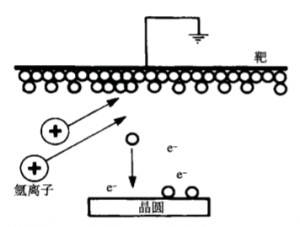

在真空反应室中,由镀膜所需的金属构成的固态厚板被称为靶材(target)(参见下图),它是电接地的。首先将氩气充人室内,并且电离成正电荷。带正电荷的氩离子被接地的靶吸引,加速冲向靶。在加速过程中这些离子受到引力作用,获得动量,轰击靶材。这样在靶上就会出现动量转移现象(momentum transfer)。正如在桌球,受杆击的球把能量传递到其他球,使它们分散一样,氩离子轰击靶,引起其上的原子分散(参见下图)。被氩离子从靶上轰击出的原子和分子进人反应室。这就是溅射过程。被轰击出的原子或分子散布在反应室中,其中一部分渐渐地停落在晶圆上。溅射工艺的主要特征是淀积在品圆上的靶材不发生化学或成分变化。

溅射相对于真空蒸发优点很多。一是前面所说的靶材的成分不会改变。这种特征的直接益处就是有利于合金膜和绝缘膜的淀积。合金真空蒸发的问题在前一部分已做过描述。对于溅射工艺来说,含有2%铜的铝靶材就可以在晶圆上生长出含有2%铜的铝薄膜。

台阶覆盖度也可以通过溅射来改良,蒸发来自于点源,而溅射来自平面源。因为金属微粒是从靶材各个点溅射出来的,所以在到达晶圆承载台时,它们可以从各个角度覆盖晶圆表面。台阶覆盖度还可以通过旋转晶圆和加热晶圆得到进一步的优化。

溅射形成的薄膜对晶圆表面的黏附性也比蒸发工艺提高很多。首先,轰击出的原子在到达晶圆表面时的能量越高,因而所形成薄膜的黏附性就越强。其次,反应室中的等离子环境有“清洁”晶圆表面的作用,从而增强了黏附性。因此在淀积薄膜之前,将晶圆承载台停止运动,对晶圆表面溅射一小段时间,可以提高黏附性和表面洁净度。在这种模式下,溅射系统所起的作用与在前面介绍的离子刻蚀(溅射刻蚀,反溅射)设备一样。

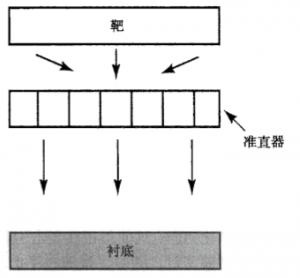

对台阶覆盖和在深孔中形成均匀的薄膜的另一个技术是一个准直射束(参见下图)。原子以多种角度从靶中出来,并趋于在底部填充之前填充孔的侧壁。准直器是一个物理的阻挡板,它类似具有圆的或六边孔的蜂巢。为了电中和,将其接地。以任何角度到达准直器的原子在其侧壁被俘获,而垂直角度的原子继续到晶圆的表面。准直器的厚度是原子束准直度的一个因子。

溅射最大的贡献恐怕就是对薄膜特性的控制了。这种控制是通过调节溅射参数达到的,包括压力、薄膜淀积速率和靶材。通过多种靶材的排列,一种工艺就可以溅射出像三明治一样的多层结构。

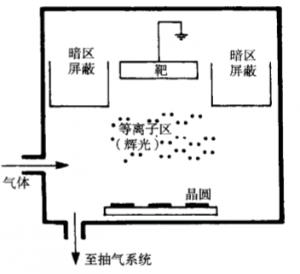

清洁干燥的氩气(或氖气)可以保持薄膜的成分特征不变,而且低湿度可以阻止薄膜发生不必要的氧化。反应室装载晶圆之后,泵开始抽气(向外),将其压力减小到1×10的负九次托左右。然后充人氩气,并使其电离。要严格控制进人室内氩气的量,因为氩气增多会造成室内压力升高。由于氩气和轰击出的原材料存在,室内压力将上升到大约10的负三次托。对于薄膜淀积速率,反应室压力是一个关键参数。从靶上轰击出原材料之后,氩离子、轰击出的原材料、气体原子和溅射工艺所产生的电子在靶前方形成一个等离子区域。等离子区是可见的,呈现紫色辉光。而黑色区域将等离子区和靶分开,我们称之为暗区(dark space)。

在半导体制造中应用的4种溅射方法:

- 一极溅射(直流)

- 一极溅射(射频)

- 三极溅射

- 磁控溅射

前两种方法在概念上简单,都被称为二极溅射(sputtering)。在反应室中,靶接负电压呈阴极;而衬底呈阳极。带负电的靶驱逐电子,使其加速飞向阳极。在运动过程中,电子与氩原子碰撞,使氩原子电离成氩离子。具有正电性的氩离子加速飞向靶,开始溅射工艺。氩离子(+)和靶(一)形成了两极。