12.6,1水平对流热传导LPCVD

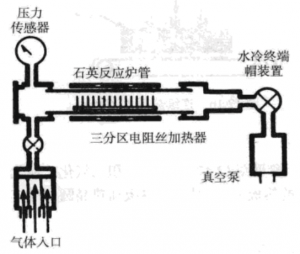

一种应用于生产的LPCVD系统中采用水平管式反应炉(参见图12.18),具有三个特殊性:首先,反应管与真空泵连接,将系统的压力降至0.25·2,0托圈;其次,中心区域的温度沿着炉管倾斜以补偿气体的反应损耗;第三,在气体注人端配置了特殊的气体注人口,以改善气体的混合和淀积的均匀性。在一些系统中,注人器直接安装在晶圆的上方。这类系统设计的不足之处在于,微粒会在墙体的内表面形成(热壁反应),气流的均匀程度沿着炉管的方向变化。采用在晶圆的周围设置栅形装置,可降低微粒污染,但由于经常清洗而引起较高的停机时间。

这类系统广泛应用于多晶硅、氧化物和氮化物的淀积。典型的厚度均匀性达到±5%。此类系统的主要淀积参数是温度、压力、气体流量、气相压力和晶圆间距。对每一种淀积工艺,这些参数均需要仔细调整以达到参数间的平衡。该系统的淀积率与系统比,低于1闐巧00mm,但由于采用垂直装载密度,生产效率明显提高。每次淀积的晶圆数可接近2片。

12,6,2超高真空CVD(UHV/CVD)

低温淀积可以将品格的损伤降至最小,并且降低的热预算反过来又将掺杂区域的横向扩散降至最小。方法之一就是在极低的真空条件下,进行硅和硅/锗(SiGe)的化学气相淀积。降低压力能够允许保持淀积温度处于低水平。UHV℃VD反应在反应炉内发生,起始时,其内部压力可降至

1~5×十的负九次毫巴(mbar),淀积压力在十的负三次毫巴的数量级

12.6.3增强型等离子体

氮化硅取代氧化硅作为钝化层促进了增强型等离子体(PECVD)技术的发展。二氧化硅的淀积温度接近于6℃。这样的温度可能会导致铝合金与硅表面的相互连接。这是人们所不能接受的。解决该问题的方法之一就是采用增强的等离子体,增加淀积能量。增强的能量允许在最高450℃的条件下,在铝层上进行淀积。从物理上讲,增强的等离子系统类似于等离子体刻蚀。它们都具有在低压下工作的平行板反应室,由射频引人的辉光放电,或利用其他等离子体源在淀积气体内产生等离子体。低压与低温的结合提供了良好的薄膜均匀性和生产能力。

PECVD反应室还具有在淀积前利用等离子体对晶圆进行刻蚀和清洗的功能。该过程与在前面描述的干法刻蚀相类似。这种原位置处的清洗预备出淀积前的晶圆表面,清除了在装载过程中产生的污染。

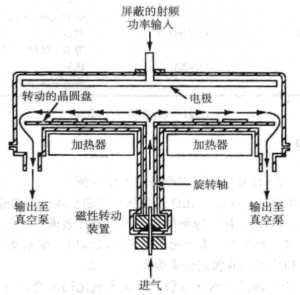

水平垂直流PECVD:该系统遵循了底部饼式加热,垂直流CVD设计(参见下图)。通过由电极板或其他等离子体射频(RF),在反应室顶部形成等离子体。安装在晶圆托架下面的辐射加热器加热晶圆,形成冷壁淀积系统。用PECVD系统,除了标准的LPCVD反应室中的参数外,还要对其他几个重要参数进行控制。这些参数是射频功率密度,射频频率和周期占空比。总之,薄膜的淀积的速度提高了,但必须有效控制和防止薄膜应力和/或裂纹。

由Novellus公司开发的另一种设计让晶圆坐在一系列电阻丝加热的承片架上。这些晶圆在具有薄膜建立的反应腔周围按指针增加。

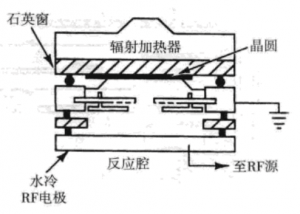

单片反应室PECVD系统(参见下图)的反应室较小,并且其余的晶圆暴露在特定的条件下,更需要有效的控制。通常,单片系统处理速度慢于批处理系统。与大反应室批处理设备相比,单片反应系统的生产效率的差异来源于晶圆快速进人反应室的方法和如何对真空的快速提升和释放。装载系统采用将晶圆放人预反应室,抽真空到预定的压力,然后将晶圆移送到淀积反应室的方式,增加生产效率。

桶式辐射加热PECVD:该系统是在带有低压和等离子体能力的标准桶式加热系统。在特殊设计的晶圆舟卜生成等离子体,是硅化钨常用的淀积方式。

12,6,4高密度等离子体CVD(HDPCVD)

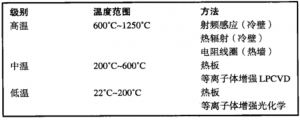

金属层间介质(IDL)层对多层金属的结构极为重要。其主要的难题在对高的深宽比(大于3:1)孔的填充上。一种途径是为使淀积和原位刻蚀有序进行。初始淀积时,通常底部较薄。将肩部刻蚀掉,然后再淀积,从而形成均匀的淀积层和较为平坦的表面。实现这种工艺的系统是高密度等离子体CVD阁。在CVD反应室的内部形成等离子体场。该等离子场含有氧气和硅烷(Silane),用以淀积二氧化硅。此外,还含有由等离子体中提供能量的氩离子,直接撞击晶圆表面,该现象称为溅射反应,从晶圆表面和沟槽中去除材料。HDPCVD具有淀积多种材料的潜能,用于IDL层、刻蚀中间层和最后的钝化层。下图是对方法的总结。