化学气相淀积基础

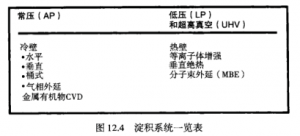

毫无疑问,淀积薄膜的数量和种类的增加促进了许多淀积技术的问世。20世纪年代的工艺师只能选择常压化学气相淀积(CVD),而今天的工艺师则有更多的选择(见下图)。这些技术在下面部分中进行描述。

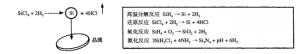

至此,我们已经多次使用了淀积(deposition)和CVD等术语,但没有给出进一步的解释。在半导体工艺中,淀积指一种材料以物理方式沉积在晶圆表面上的工艺过程,而生长膜,如二氧化硅,是从晶圆表面的材料上生长形成的。大多数的薄膜是采用CVD技术淀积而成的。从概念上讲,其工艺较为简单(参见下图〕:含有薄膜所需的原子或分子的化学物质在反应室内混合并在气态下发生反应,其原子或分子淀积在晶圆表面聚集,形成薄膜。图12.5示意出四氯化硅与氢反应,在晶圆上形成淀积为硅层。在进行CVD反应时,反应系统需要額外的能量,用于加热反应室或晶圆。

发生的化学反应可分为4种类型:高温分解反应、还原反应、氧化反应和氮化反应(参见下图)。高温分解反应是仅受热量驱动的化学反应过程。还原反应是分子和氢气的化学反应过程。氧化反应是原子或分子和氧气的化学反应过程。氮化反应是形成氮化硅的化学工艺过程。

淀积薄膜的生长需要几个不同的阶段(参见图1却)0第一阶段是成核过程(nucleation)。该过程非常重要,并且与衬底的质量密切相关。起初,晶核在淀积了几个原子或分子的表面上形成。然后,这些原子或分子形成许多个小岛,进而长成为较大的岛。在第三阶段,这些岛向外扩散,最后形成连续的薄膜。薄膜长成特定的几百埃的阶段就是这样一个传输的过程。传输过程的薄膜与最终的较厚的薄膜“体”有着不同的物理和化学性质。

在传输膜形成之后,薄膜体开始生长。人们设计出了多种工艺,用以形成下面的。种结构:非晶体、多晶体和单晶体(参见下图)。这些术语已经在前面的章节中阐述过了。对于工艺的设置不当和控制不良,将导致薄膜结构上的错昃。例如,在晶圆上生长单晶外延膜,但在晶圆上的氧化物未被去除干净的岛区,结果会在生长的薄膜当中生成多晶区域。

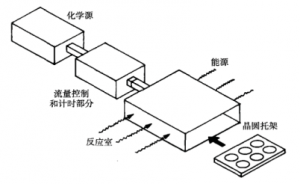

基本CVD系统成

CVD系统有着多种多样的设计和配置。对基本子系统的通用性的了解到大部分CVD系统的检查将有助于对其多样化的理解(参见下图)。大部分CVD系统的基本部分是相同的,如管式反应炉(已在第7章中描述)、气源柜、反应室、能源柜、晶托架(舟体)和装载、卸载机械装置。在某些情况下,CVD系统则是一种专用的预氧化和扩散的管式反应炉。化学气源被存储在气源柜内。蒸气从压缩的气体瓶或液体发泡源中产生。气体流量通过限压器,质量流量计和计时器共同控制。

实际的淀积发生在反应室内的晶圆上。加热用的能量可通过来自热传导、对流、射频、辐射、等离子体或紫外线等来提供。能量释放在特定的相关部位。对于不同的反应,不同的薄膜厚度及制造参数,温度的变化范围可从室温到1250℃。

系统的第4部分是晶员托架。由于反应室配置及热源的不同,托架的构造和材料也不同。大多数用于制造UISI的系统全部采用自动化的装载和卸载系统。完整的生产系统还包含相应的清洗部分或清洗台和装卸片区。

CVD的工艺步骤

CVD的工艺有着与氧化或扩散等相同的步骤。回顾一下,这些步骤包括预清洗(工艺要求的刻蚀)、淀积和评估。我们已经描述过清洗工艺,即用于去除微粒和可动的离子沾污。化学气相淀积,如氧化是以循环的方式进行的。首先,将晶圆装载到反应室内,装载过程通常是在惰性气体的环境下进行的。然后,晶圆被加热到预定的温度,将反应气体引人到淀积薄膜的反应室内进行反应。最后,将参与反应的化学气体排出反应室,移出晶圆。薄膜的评估包括厚度、台阶覆盖、纯度,清洁度和化学成分。评估方法将在第14章中介绍。

CVD系统分类

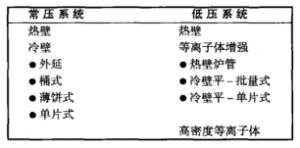

CVD系统(参见下图)主要分为两种类型:常压(AP)和低压(LP)。除一些常压CVD系统(APCVD)外,大多数器件的薄膜是在低压系统中淀积的,也称为低压CVD(LPCVD)。

另一个不同的是热壁或冷壁。冷壁系统是直接加热晶圆托架或晶圆,加热采用感应或热辐射方式,反应室壁保持冷的状态。热壁系统是加热晶员、品圆托架和反应室壁。冷壁CVD系统的优点在于反应仅在加热的晶圆托架处进行。在热壁系统中,反应遍布整个反应室,反应物残留在反应室的内壁上,反应物的积聚需要经常清洗,以避免污染品圆。

在工作时,CVD系统使用两种能量供给源:热辐射和等离子体。热源是炉管、热板和射頻感应。与低压相结合的增强型等离子体淀积(PECVD)提供了特有的低温和优良的薄膜成分和台阶覆盖等优点。

用于淀积如砷化镓这样的化合物膜的特殊CVD系统称为气相外延(VPE)。其中用

于淀积金属的比较新型的技术是在VPE系统中采用了有机金属(MOCVD)源。最后描述的一种淀积方法是非CVD分子束外延(MBE)法,该方法在低温下极易控制薄膜的淀积。